Czego chce Twój Klient?

Dla wszystkich dostawców różnych szczebli w całym łańcuchu dostaw do motoryzacji odpowiedź wydaje się, na pierwszy rzut oka, banalnie prosta. Czyżby?

Oczywiście, ponieważ standard IATF 16949 nie pozostawia złudzeń. Poza tym zawiera w sobie wiele odnośników do odnośników innych norm czy wymagań klientów ;).

Zacznijmy od określenia roli jaką ma spełniać System Zarządzania Jakością, tj:

- PLANOWANIE JAKOŚCI

- ZAPEWNIENIE JAKOŚCI

- MONITOROWANIE JAKOŚCI

Wszelkiego rodzaju definicje dotyczące jakości znajdziemy m.in. w EN ISO 9000:2015. Więc do rzeczy – według ww normy planowanie jakości jest częścią zarządzania jakością ukierunkowaną na ustalanie celów jakościowych i określenie niezbędnych procesów operacyjnych i związanych z nimi zasobów w celu osiągnięcia celów jakościowych. Czyli?

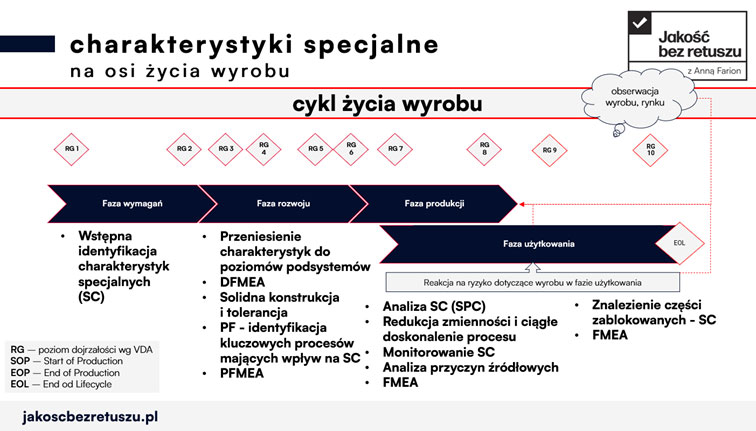

Celem planowania jakości jest NADZÓR nad charakterystykami specjalnymi, … a od czego należy zacząć nadzór nad charakterystykami specjalnymi? Oczywiście od ich identyfikacji.

Tutaj z pomocą przychodzi nam podręcznik AIAG & VDA FMEA – analiza rodzajów i skutków możliwych błędów. Metoda ta ma na celu zapobieganie skutkom wad, które mogą wystąpić w fazie projektowania oraz w fazie wytwarzania.

W podręczniku FMEA przeczytamy, że charakterystyki specjalne mają na celu dostarczenie informacji dotyczących charakterystyk konstrukcyjnych, które wymagają szczególnej uwagi w kontrolach procesu. Mianem charakterystyk specjalnych mogą być określone charakterystyki, które bezpośrednio prowadzą do błędu funkcji wyrobu w odniesieniu do bezpieczeństwa, dopasowania, formy, osiągów, dalszego przetwarzania wyrobu lub zgodności z regulacjami prawnymi oraz standardami branżowymi.

Charakterystyki specjalne oznaczana się skrótami lub symbolami w dokumentach takich jak: QFD, lista charakterystyk specjalnych, rysunek techniczny, PFC, PFMEA, CP, standaryzacja pracy operatora. Co ciekawe, podręcznik AIAG & VDA FMEA nie wymaga pokazania charakterystyk specjalnych w DFMEA.

Powyżej przykładowa tabela symbolów, opisu, klasyfikacji i wymagań odnoszących się do charakterystyk specjalnych.

Np.: według wymagań VDA 1 Charakterystyki specjalne – zalecenie dotyczące okresu przechowywania udokumentowanej informacji (okres użytkowania i archiwizacji):

- 30 lat dla charakterystyk krytycznych ze względu na bezpieczeństwo i charakterystyk dotyczących wymagań ustawowych i regulacyjnych,

- 10 lat dla charakterystyk dotyczących funkcji pojazdu.

Podsumowując: czego chce Twój Klient?

Nadzoru, analizowania i działań w odniesieniu do charakterystyk specjalnych rozumianych jako cechy, których niespełnienie lub niezgodność może mieć poważne konsekwencje w odniesieniu do bezpieczeństwa wyrobu, wymagań ustawowych lub istotnych funkcji pojazdu.

Faktem jest, że w procesie powstawania wyrobu koszty ustalane są w bardzo wczesnej fazie, a faktyczne koszty powstają dopiero dużo później. We wczesnej fazie uzgodnienia dotyczące wyrobu często się zaniedbuje, zwłaszcza, że konkretne, zorientowane na produkcję i montaż zaprojektowanie wyrobu jest w tym momencie bardzo trudne.

W praktyce często we wczesnej fazie procesu powstawania wyrobu brak jest wystarczających zasobów do intensywnego, zorientowanego na produkcję i montaż projektowania wyrobu ponieważ konieczne zmiany są uwzględniane jedynie częściowo często pod presją czasu.

Celem panowania jakości jest nadzór nad charakterystykami specjalnymi. Dlatego kluczowym wydaje się tutaj transfer wiedzy wspierającej redukcje ryzyka – współpraca pomiędzy zespołem FMEA, kierownictwem, klientami a dostawcami dotycząca potencjalnych błędów.

Charakterystyki specjalne określane są w celu zredukowania przypadków złomowania, przeróbek, części niezgodnych i błędów montażowych. Prawdopodobieństwo reklamacji od klientów, reklamacji gwarancyjnych wyrobu i rządowych kampanii nawrotowych jest minimalizowane poprzez wyspecyfikowanie charakterystyk specjalnych w celu zapewnienia skutecznych kontroli procesu.

W standardzie IATF 16949:2016 w ppkt b) pkt 8.3.3.3 Charakterystyki specjalne przeczytamy, że zespół interdyscyplinarny musi zidentyfikować wszelkie charakterystyki specjalne, które wynikają z ważnych cech wyrobu z różnych źródeł np. specyfikacje klienta, przepisy bezpieczeństwa, parametry procesu itp.

Obejmuje to m.in. : opracowanie strategii nadzoru i monitorowania charakterystyk specjalnych dotyczących wyrobu i procesu produkcji.

Od czego zatem zależy sukces zaawansowanego planowania jakości?

Sukces zaawansowanych planowania jakości wyrobu w dużej mierze zależy od jasnego zdefiniowania docelowych czynników, które pozwalają na rzetelne stwierdzenie spełnienia wymagań wyrobu w kontekście tolerancji i solidnej konstrukcji. W tym celu identyfikuje się charakterystyki specjalne, które stanowią podstawę wszystkich dalszych działań. Aby jak najwcześniej zintegrować działania związane z identyfikacją charakterystyki specjalnej z rozwojem wyrobu, często niejasno sformułowane wymagania muszą zostać przełożone na wymierne charakterystyki wyrobu i/lub procesu. Jest to jednak przede wszystkim proces ręczny, więc wyniki silnie zależą od doświadczenia i kompetencji zespołu interdyscyplinarnego.