Próba przedstawienia perspektywy cyklu życia produktu, procesu, maszyny czy narzędzia od chwili kiedy powstaje potrzeba jego powstania do momentu kiedy produkt przestaje służyć użytkownikowi może wiele nauczyć. Może również być przykładem pokazania różnych punktów widzenia na to, w jaki sposób może wyglądać proces projektowania i na jakie elementy należy zwrócić uwagę na każdym etapie powstawania maszyny czy urządzenia.

Niezwykle ważne jest w tym kontekście zwrócenie uwagi na trudny i bardzo istotny z punktu widzenia cyklu życia maszyny etap, jakim jest projektowanie. Dlaczego projekt i przygotowanie danych do jego stworzenia jest tak ważnym zagadnieniem? Ponieważ właśnie w początkowym miejscu można w stosunkowo łatwy i prosty sposób, a co ważne – również biorąc pod uwagę niewielki względny koszt na tym etapie, wprowadzić zmiany, mające w konsekwencji wpływ na cykl życia produktu. Z perspektywy kompleksowego podejścia, etap wstępnego zaprojektowania ma istotne znaczenie na to, w jaki sposób produkt będzie używany i jak będzie możliwe zapanowanie nad procesami, zachodzącymi w urządzeniu. Ten etap ma również niebagatelne znaczenie z uwagi na późniejsze potencjalne osiąganie wyników procesowych i produkcyjnych, a także na efekty ekonomiczne całej organizacji.

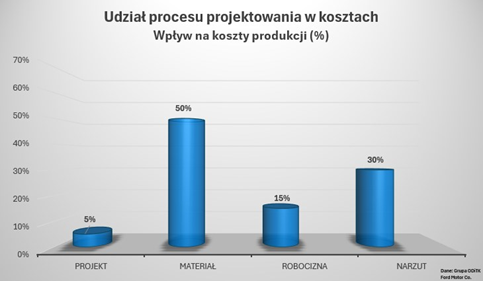

Efekt ten obrazują przytoczone poniżej dwa wykresy, opracowane na bazie informacji wskazywanych przez grupę ODITK [1], pokazujące rozbieżności w odniesieniu do rozkładu kosztów wytworzenia produktu w zależności od ich szacowania. Pierwszy wykres (rysunek 1) przedstawia podejście, oparte na kosztach wytworzenia i zabudowy maszyny

Pierwszy wykres przedstawia podejście, oparte na kosztach wytworzenia i zabudowy maszyny.

Rysunek 1. Podejście oparte na kosztach wytworzenia urządzenia – grafika opracowanie własne. Informacje na podstawie materiałów firmy GRUPA ODTK strona https://oditk.pl/pl/wiedza/artykul/zobacz/zloto-ukryte-u-konstruktorow-czyli-design-for-assembly-dfa/

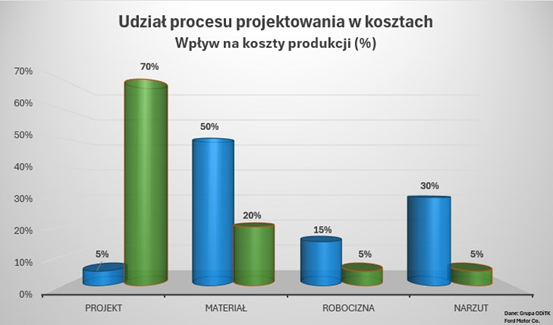

Zgodnie z tym podejściem, projekt powstaje raz (czyli jest działaniem jednorazowym i takim też kosztem), a główne pozycje kosztowe wynikają z cen materiałów oraz pracy wykonawczej. Celem skalkulowania ostatecznej ceny produktu (urządzenia czy maszyny) konieczne jest doliczenie odpowiedniej marży czy też narzutu. Zupełnie inaczej wykres ten kształtuje się po nałożeniu realnych danych, pokazujących rzeczywiste koszty ponoszone w konsekwencji decyzji, podejmowanych na etapie projektowania (rysunek 2).

Rysunek 2. Rzeczywisty udział procesu projektowania na całkowite koszty wytworzenia urządzenia – grafika opracowanie własne. Informacje na podstawie materiałów firmy GRUPA ODTK strona https://oditk.pl/pl/wiedza/artykul/zobacz/zloto-ukryte-u-konstruktorow-czyli-design-for-assembly-dfa/

Z punktu widzenia cyklu życia maszyny – projekt zajmuje niewiele czasu. Jest kosztem jednostkowym, angażuje stosunkowo niewielkie zasoby osobowe. Narzędzia, wykorzystywane podczas wykonania projektu, w tym nawet specjalistyczne oprogramowanie nie są – w porównaniu z całością realizacji – drogie.

W tym momencie warto zadać sobie pytanie, czy projektant ma wpływ na ilość użytego materiału, jego jakości i sposoby wykorzystania? Ma! Jakie to więc niesie konsekwencje? Przy produkcji wielkoseryjnej produkt zawierający więcej materiału będzie droższy. Istotnym aspektem jest również zużywanie się produktu – może ono następować szybciej lub wolniej, wziąć pod uwagę należy również kwestie związane z pakowaniem czy też przenoszeniem opakowań zbiorczych (także z uwzględnieniem wagi tych opakowań, a co za tym idzie – możliwości przenoszenia przez człowieka czy konieczności zaangażowania kolejnego urządzenia do przenoszenia). Pozostając w tematyce zasobów kompetencyjnych – konieczna jest także informacja związana z etapem, na którym wykreowana zostanie ilość osób, potrzebna do obsługi maszyny lub produkowania części. Te informacje również wynikają z tego wstępnego etapu projektowania, gdyż to właśnie w tym etapie zaplanować należy poziom automatyzacji czy też możliwość zastosowania różnych środków technicznych. Rozważając (nawet jeśli są to rozważania czysto teoretyczne) cykl życia urządzenia – konieczne jest również poruszenie aspektów, związanych z czynnościami serwisowymi, potencjalnymi awariami czy też reklamacją. To, jak często będzie występować potencjalna awaria i jak szybko będzie usuwana, jak również ilość wyprodukowanych wyrobów niezgodnych ma swój początek w projekcie. A przynajmniej na etapie projektowania można stosunkowo łatwo, szybko i najtaniej próbować zminimalizować negatywne skutki.

Kolejne zagadnienia, warte rozważenia, to zużycie energii i możliwość korzystania z OZE. To ile energii będzie zużywał proces/maszyna lub ile jej będzie potrzebne do wyprodukowania części – znowu swój początek ma w projekcie. Projektant staje przed wyborem odpowiedniego napędu (elektryczny, pneumatyczny, hydrauliczny lub inny), a wybory te będą miały swoje konsekwencje w kosztach stałych produkowanych części lub też kosztach utrzymania maszyny. Ale też będą miały wpływ na środowisko, choćby na ślad węglowy wynikający z ilości używanej energii do produkcji lub technologii pozyskania materiałów i utrzymania urządzenia. Konstruktor decyduje przykładowo o wyborze siłownika elektrycznego lub siłownika hydraulicznego. Koszty strat energii, koszty konieczności utrzymania oleju, koszty środowiskowe utylizacji oleju, hałas pomp hydraulicznych, bezpieczeństwo ludzi w przypadku rozszczelnienia… Zagrożenia te są możliwe do zminimalizowania poprzez staranny proces projektowania.

Zatem w takim podejściu konieczne jest zdefiniowanie użytkownika. Użytkownikiem jest zarówno „planowanie”, jak i brygadziści dbający i rozliczani z wykonania planu produkcyjnego. Użytkownikiem jest też odpowiedni zespół utrzymania ruchu, usuwający awarie urządzeń i dbający o ich zdolność do bezawaryjnej pracy. Między innymi z tej przyczyny powstały listy referencyjne podzespołów, które wykorzystywane są w maszynach, co jest podstawą standaryzacji i poprawy dostępności do części zamiennych.

W całym cyklu życia urządzenia istotną rolę pełni też operator. To on/ona przez najbliższe lata będzie na co dzień współpracować z rezultatem projektu, a czasami ten swoisty związek będzie tak daleki, że niejednokrotnie operatorzy nadają imiona czy specyficzne nazwy urządzeniom oraz – bazując na tym codziennym doświadczeniu – są w stanie przewidzieć reakcję urządzenia nawet na zmianę pogody. W standardowym procesie projektowania maszyny czy urządzenia – często taki operator jest – niesłusznie – pomijany.

Kluczowe znaczenie podczas projektowania maszyn ma również bezpieczeństwo pracowników.

Ograniczanie lub eliminacja możliwych do zastosowania zabezpieczeń i środków zapobiegania wypadkom na rzecz obniżenia kosztów produkcji, jest dużą pokusą, jednak w konsekwencji prowadzi do negatywnych skutków.

Czym jest w takim razie prawidłowo przeprowadzony proces projektowania? Można powiedzieć to proces, w wyniku którego powstaje produkt spełniający wymagania zamawiającego.

Kto jest jednak klientem procesu projektowania? Klientem będzie bezpośrednio osoba, składająca zamówienie z działu zakupów. Klientem będzie inżynier procesu który prowadza produkt na linię. Ale klientem – jak wynika z powyższego – będzie również zespół utrzymania ruchu, jak również bezpośredni operator, rozliczany z wykorzystania czasu pracy urządzenia i jakości produktów – brygadzista. Skoro mowa o jakości, to także i ten dział będzie klientem, jak również szeroko ujmowana metrologia. Klientem będzie również logistyka (zarówno w aspekcie dostarczania odpowiednich elementów zamiennych, jak również w odniesieniu do przygotowania wysyłek i zapewnienia ciągłości dostaw do kolejnych odbiorców). Klientów, zdefiniowanych przez bezpośrednich czy też pośrednich użytkowników, jest więc kilku, a nawet kilkunastu. Pojawia się zatem całkiem uzasadnione pytanie, czy interesy wszystkich są uwzględniane w procesach projektowania?

Jak zatem uwzględnić wszystkie te aspekty i jednocześnie zapewnić spełnienie podstawowej zasady przedsiębiorczości? – firmy muszą przecież zarabiać na rzeczach które produkują, muszą być również przy tym konkurencyjne i optymalizować koszty produkcji.

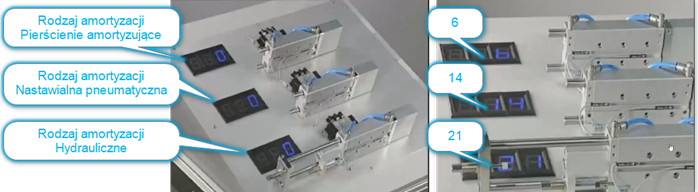

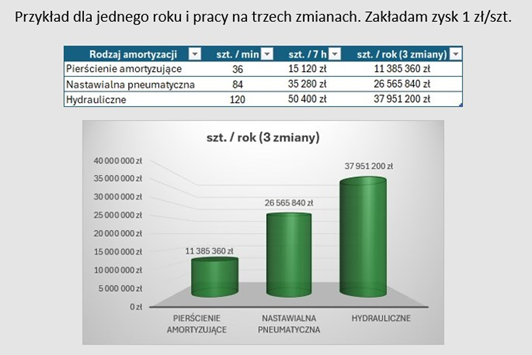

Jako przykład praktyczny rozważmy wirtualną fabrykę, która zarabia na przyklejeniu naklejki. Zadaniem konstruktora był wybór tłumienia dla siłownika, przyklejającego naklejkę do butelki. Aby lepiej zwizualizować zagadnienie – proces przyklejania naklejek jest prosty i tani, omawiana fabryka wyceniła operację na jedną złotówkę. Sam proces wyboru tłumienia użytego w projekcie siłownika jest również tani, prosty i standardowy.

Zatem ten prosty, nieskomplikowany i tani proces da pogląd, o czym rozmawiamy w kontekście wydajności i rentowności przedsiębiorstwa, w oparciu o wybory dokonywane przez projektanta, który bardzo często nie jest pracownikiem tegoż przedsiębiorstwa. Na przykładzie napędów pneumatycznych FESTO przy czasie próby 30s przedstawiono zależność pomiędzy sposobem amortyzacji, a szybkością pracy napędu (rysunek 3).

Rysunek 3. Zależność pomiędzy sposobem amortyzacji, a szybkością pracy napędu – zdjęcia, na podstawie webinar-u firmy FESTO .

Na rysunku 4 zaprezentowano wyniki, uzyskane dla różnych rozwiązań, przyjętych przez projektanta podczas wykonywania przez maszynę tej samej operacji, co wyraźnie wskazuje na istotność tego zagadnienia.

Rysunek 4. Zależność pomiędzy sposobem amortyzacji, a szybkością pracy napędu – opracowanie własne.

Projekt jest jednym z kluczowych i fundamentalnym etapem cyklu życia maszyny. Podsumowując więc, osoba projektująca powinna poznać zarówno proces technologiczny, jak i normy wewnątrzzakładowe (jeżeli są inne niż przewidziane w legislacji czy wytycznych normatywnych). Powinien także dysponować odpowiednią dokumentacją procesową i wsparciem właściciela procesu. Projektant powinien współpracować również z kontrolą jakości w celu eliminacji zagrożeń, które w przeszłości spowodowały np. reklamację lub wyprodukowanie produktu niezgodnego.

Projekt to nie jest więc tylko rysunek, to wiedza multidyscyplinarnego zespołu zawarta w fizycznej formie z zastosowaniem środków technicznych, adekwatnych do wiedzy i doświadczenia zespołu.