Dawno, dawno temu, na początku lat 90-tych ubiegłego wieku, udałem się do sklepu muzycznego, żeby kupić sobie jakąś nową muzykę do słuchania. W tamtych czasach serwisy streamingowe jeszcze nie działały i poza poleceniem przez znajomych lub słuchaniem Trójki, sklepy muzyczne były głównym miejscem, gdzie można było posłuchać nowej muzyki. Na półkach leżały setki kaset magnetofonowych, wtedy jeszcze pirackich, gdyż Ustawa o prawie autorskim i prawach pokrewnych weszła w życie dopiero w 1994 roku. Ich wielką zaletą była niska cena, a wadą nienajlepsza jakość wykonania. Wtedy nie było alternatywnego nośnika dźwięku ponieważ winyle nie były wtedy już seryjnie produkowane, a rynek płyt CD w naszym kraju dopiero raczkował. Przeglądałem więc te rzędy kaset, aż zaintrygowała mnie okładka płyty Kreator “Coma of Souls” z fragmentem Sądu ostatecznego Hieronima Boscha w głowie goblina, więc poprosiłem o zaprezentowanie znajdującej się na niej muzyki. Sprzedawca wyciągnął z opakowania kasetę bez opisu, natomiast z logiem wytwórni Takt, co było wtedy gwarancją najwyższej dostępnej jakości i wsunął ją do odtwarzacza. Gdy usłyszałem pierwsze riffy, a następnie słowa

“Say your prayers little one,

don’t forget my son,

to include everyone …”

już wiedziałem, że to arcydzieło, a Kreator z miejsca stał się moim ulubionym zespołem. Oczywiście po jakimś czasie dowiedziałem się, że to była płyta całkiem innego zespołu ze znacznie gorszą czarna okładką.*

Powyższe doświadczenie skłoniło mnie jednak do przemyśleń, co można było zrobić inaczej, żeby uniknąć pomieszania kaset przez sprzedawcę. Nie napiszę, że dzięki niemu zostałem inżynierem, ale ta historia przypomina mi się regularnie, gdy widzę wyroby, które mają potencjał na bycie znacznie lepszymi. Po latach już wiem, że lekiem na te słabości jest dobry projekt, uwzględniający metodologię Design for X lub inaczej Design for eXcellence czyli projektowanie ukierunkowane na doskonałość.

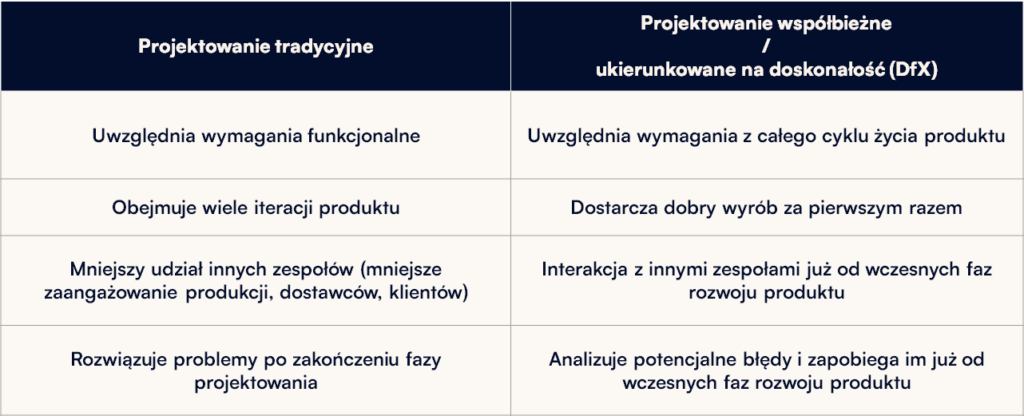

Design for X jest to metodologia projektowania skupiająca się na całym życiu produktu, nie tylko aspektach zapewniających funkcjonalność naszego wzorca, którym jest projektowany wyrób. Podobnie jak w matematyce wspomniany X jest zmienną, która może przyjmować różne wartości, tak w projektowaniu ten X jest parasolem, pod którym znajduje się wiele aspektów ważnych dla rozwijanego wyrobu. W związku z tym możemy projektować m.in. dla wytwarzania, montażu, jakości, kosztów, łańcucha dostaw, logistyki, bezpieczeństwa, środowiska i innych [rys.1]. W powyższym przykładzie nie wzięto pod uwagę któregoś z tych aspektów.

Pierwszymi i najbardziej popularnymi metodologiami spod parasola DfX, na bazie których powstały inne, jest Design for Manufacturing (DfM) czyli projektowanie w celu ułatwienia produkcji części oraz Design for Assembly (DfA) czyli projektowanie dla montażu poprzez uproszczenie metod łączenia oraz minimalizację części. Przy ich zastosowaniu możemy sprawdzić, czy założenia projektowe znajdują odzwierciedlenie w realnych warunkach i czy dana część faktycznie będzie zachowywać się tak, jak zakładaliśmy. Znacząco pomaga w tym zastosowanie ustrukturyzowanej metodologii Design for Six Sigma (DfSS) i takich jej procesów do rozwoju nowych projektów jak np. DMADV.

Często się zdarza, że projektanci, którzy opierają się na tradycyjnym sposobie projektowania, gdzie występuje wyraźna różnica pomiędzy fazą projektu i wdrożenia, koncentrują się jedynie na osiągach i funkcjach produktu, nie biorąc pod uwagę możliwości jego wyprodukowania, dostarczenia do klienta, itd. Bez wątpienia funkcjonalność i krytyczne charakterystyki produktu są kluczowe. Natomiast brak komunikacji z innymi zespołami zaangażowanymi w projekt oraz brak informacji zwrotnej na wczesnym etapie projektu skutkuje m.in. górami elektrośmieci z nieprzetwarzalnych materiałów czy ogromne odrzuty na produkcji ze względu na tolerancje, które dobrano nie bacząc na możliwości wykonania przy użyciu zastosowanej technologii [rys.2].

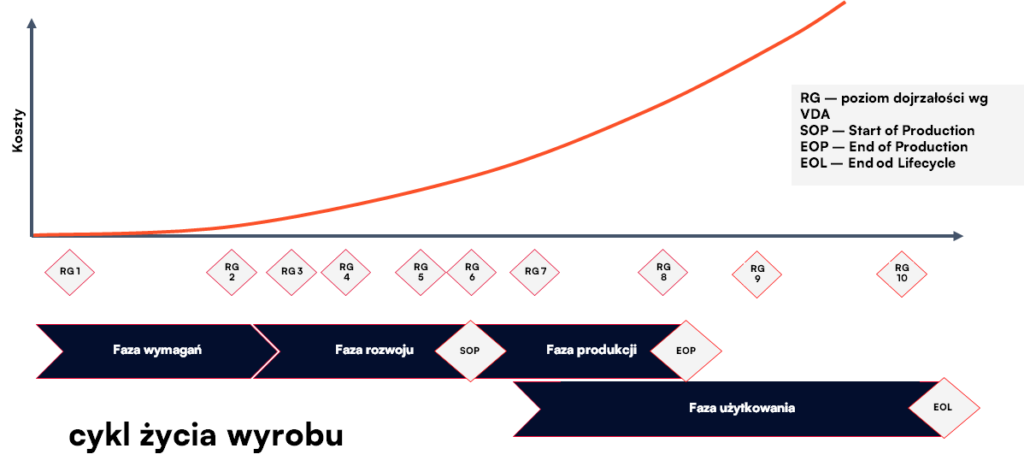

W przypadku projektowania współbieżnego interakcja z innymi zespołami jest już obecna od wczesnych faz projektu w wyniku czego otrzymujemy zaprojektowany wyrób w znacznie krótszym czasie przy znacznie mniejszym ryzyku projektowym. Podczas tworzenia nowego produktu błędy projektowe powstają w sposób niezamierzony w fazie projektowania i rozwoju produktu, dlatego bez odpowiedniego narzędzia prawie żadna z awarii nie zostanie wykryta do czasu walidacji i produkcji próbnej, a niektóre zostaną wykryte dopiero po uruchomieniu produkcji. Dzięki zastosowaniu Analizy i skutków błędów (FMEA) jesteśmy w stanie nie tylko wykryć ale też wprowadzić zmiany, gdy ich koszt nie jest jeszcze wysoki, gdyż im dalej jesteśmy w cyklu życia produktu tym nawet najdrobniejsza zmiana jest bardzo kosztowna [rys.3].

Podsumowując, projektowanie ukierunkowane na doskonałość w znaczący sposób wpływa na konkurencyjność, zyskowność przedsiębiorstw poprzez skrócenie czasu rozwoju produktu, zredukowanie ryzyk, poprawę jakości, a przede wszystkim satysfakcję klienta. Niektóre benefity mogą nie zawsze być zauważalne od razu, ale mogą przyczynić się do długoterminowego sukcesu produktu. Powyżej wspomnianych jest zaledwie kilka narzędzi, a te które się pojawiły wymagają głębszego wytłumaczenia. Ale to już temat na inną historię.

* Prawdziwej płyty Kreator “Coma of Souls” też później słuchałem, ale wywarła na mnie zdecydowanie mniejsze wrażenie

Bibliografia:

Huang G. Q., Design for X: Concurrent Engineering Imperatives, Springer, 1996

Chiu M.-C., Kremer G., Investigation of the Applicability of Design for X Tools during Design Concept Evolution, International Journal of Product Development, 2011

Gatenby D. A., George Foo G., Design forX (DFX): Key to competitive, profitable products, AT&T Technical Journal, 1990

FMEA – Failure Mode & Effects Analysis AIAG-VDA FMEA Handbook 1st Edition, AIAG-VDA

Advanced Product Quality Planning and Control Plan, AIAG, 2022